Кто лучший производитель рч-коаксиальных изоляторов в Китае?

2026-01-25

Сразу скажу, вопрос в заголовке — тот самый, на который каждый ищет простой ответ, а его нет. ?Лучший? — понятие растяжимое. Для кого-то это низкая цена, для другого — стабильность параметров от партии к партии, для третьего — умение сделать нестандартную конструкцию под жесткие требования. Частая ошибка — гнаться за громким именем или, наоборот, за самой низкой ценой, теряя из виду, для какой именно системы нужен изолятор. Я за годы работы с китайскими поставщиками видел и блестящие экземпляры, и откровенный брак, который маскировался под ?конкурентоспособную стоимость?. Давайте разбираться без глянца.

Рынок и основные игроки: не только гиганты

Когда говорят о китайских производителях СВЧ-компонентов, все сразу вспоминают крупные государственные или полугосударственные холдинги, которые работают на космос и оборонку. Их продукция, безусловно, на уровне, но и бюрократия, и минимальные объемы заказа — соответствующие. Для коммерческого проекта или стартапа они часто недоступны.

Реальная рабочая лошадка отрасли — это средние частные компании, которые выросли из научно-исследовательских групп или как offshoot больших предприятий. Именно там часто находится лучший баланс между качеством, гибкостью и ценой. Их слабость — не всегда стабильная логистика и иногда проблемы с масштабированием, если вдруг понадобится очень крупная партия в сжатые сроки.

Есть и третий эшелон — мелкие мастерские. Там могут сделать единичный экземпляр, почти художественную работу, но на серийность и повторяемость параметров рассчитывать не стоит. Выбор производителя — это всегда компромисс. Лично я в последние годы склоняюсь к проверенным средним компаниям, которые уже прошли через ?детские болезни?.

Критерии качества: на что смотреть помимо datasheet

В спецификации все красиво: изоляция 20 дБ, КСВН 1.15, мощность 100 Вт. Реальность проверяется в стендовых условиях. Первое, что я всегда прошу — графики зависимости параметров от температуры, причем не в идеальном диапазоне +20…+25°C, а от -40 до +85. Многие производители их не имеют или предоставляют смоделированные, а не измеренные. Разница бывает критичной.

Второй момент — качество обработки внутренних поверхностей и пайки. Разбирал как-то рч-коаксиальный изолятор от одного поставщика, внешне безупречный. Внутри обнаружил заусенец на ферритовом стержне и неоднородный припой. На частотах выше 2 ГГц это сразу аукнулось ростом потерь и нестабильностью. После этого всегда, если возможно, прошу фото или видео внутренней сборки пробной партии.

Третье — стабильность магнитных свойств феррита. Китайские производители часто используют местные материалы. Некоторые научились их прекрасно калибровать и стабилизировать, у других же наблюдается разброс от партии к партии. Здесь помогает только долгосрочное сотрудничество и входной контроль каждой поставки.

Опыт сотрудничества с Чэнду Чэнсинь: конкретный кейс

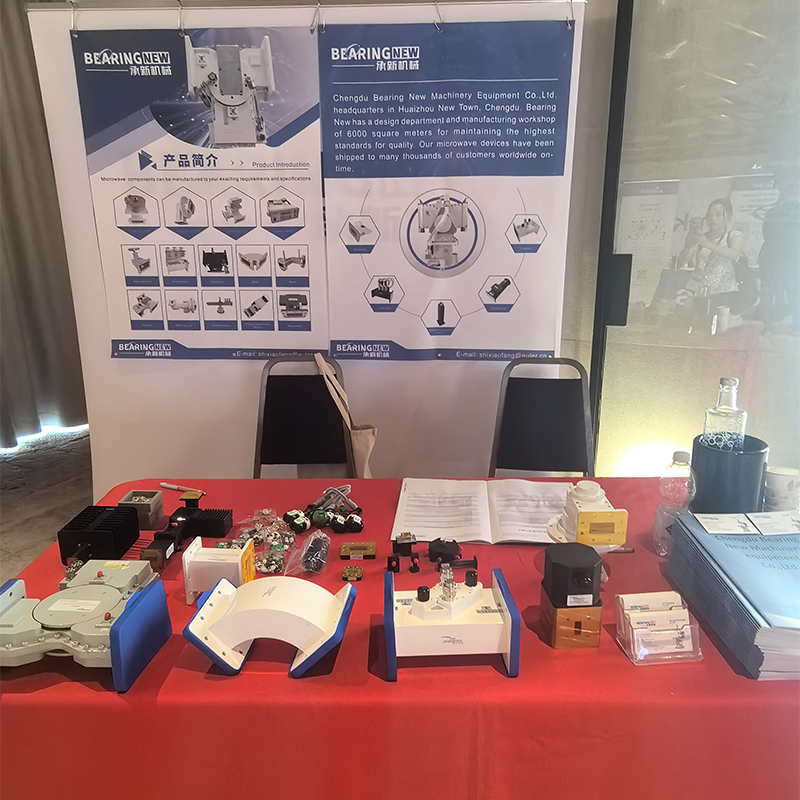

Вот, к примеру, компания ООО Чэнду Чэнсинь Механическое Оборудование (сайт — https://www.chengxinmachinery.ru). Наткнулся на них несколько лет назад, когда искал поставщика для кастомного широкополосного изолятора в L-диапазоне. В описании компании было указано, что команда разработчиков существует с 2003 года, и это меня зацепило — значит, не вчера родились.

Связался. Обсуждение технического задания заняло приличное время — их инженеры задавали много уточняющих вопросов по монтажу, температурному режиму и допустимым границам параметров. Это хороший знак. Сделали три опытных образца. Не идеально с первого раза — один образец имел немного завышенные потери на верхней границе частоты. Прислали подробный отчет по замерам, объяснили, в чем была причина (погрешность при калибровке феррита), и через две недели прислали новые. Работали как надо.

Важный момент: они не просто производители железа. Судя по описанию их деятельности — волноводы, коаксиальные компоненты, мощные микроволновые устройства для промышленности, — у них есть понимание комплексных систем. Это важно, когда нужно не просто впаять деталь в линию, а чтобы она корректно работала в связке с усилителем или антенной.

Типичные подводные камни и как их обходить

Даже с хорошим производителем случаются накладки. Одна из самых частых — изменение состава материала или поставщика комплектующих без предупреждения. Сегодня феррит от ?завода А?, завтра — от ?завода Б?, потому что так выгоднее. Параметры формально в допуске, но запас по прочности или температурная стабильность ?поплыли?. Теперь в контрактах я прямо прописываю необходимость согласования любых изменений в BOM (перечне материалов).

Другая проблема — калибровка оборудования. Бывало, получал партию, где заявленная частота среза была смещена на 1-2%. Для широкополосных систем некритично, а для узкополосных — брак. Выяснялось, что мерили на другом анализаторе цепей, который давно не поверяли. Теперь всегда спрашиваю про поверку измерительного парка.

И конечно, логистика. ?Мы отправили? не всегда значит ?вы получите?. Особенно с компонентами, содержащими магнитные материалы. История с задержкой на таможне из-за неправильно оформленных сертификатов на феррит — классика жанра. Здесь помогает только работа с поставщиком, у которого есть опыт международных отправок именно такой продукции.

Так кто же лучший? Итоговые соображения

Возвращаюсь к изначальному вопросу. Лучший производитель рч-коаксиальных изоляторов в Китае — это не одна конкретная вывеска. Это тот, кто подходит под вашу конкретную задачу по техническим параметрам, срокам, бюджету и кто демонстрирует профессиональный подход на всех этапах: от обсуждения ТЗ до постпродажного сопровождения.

Для серийных, стандартных решений можно смотреть на крупных. Для сложных, кастомных задач или мелких серий — на такие компании, как упомянутая ООО Чэнду Чэнсинь, где команда с 20-летним опытом (как указано в их описании) и широким охватом областей — от радаров и спутниковой связи до медицинского и полупроводникового оборудования — говорит о глубокой технологической базе.

Мой совет: всегда начинайте с пробной партии, даже если это дороже. Тестируйте в реальных условиях, под нагрузкой, на своих частотах. Разбирайте один образец (да, жалко, но необходимо) для визуального контроля. Ищите не просто фабрику, а партнера-инженера, который говорит с вами на одном языке — языке спецификаций, допусков и реальных физических ограничений. Только так можно найти ?своего? лучшего производителя.