Китай: делители мощности — новые технологии?

2026-02-02

Когда говорят про китайские делители мощности, многие сразу думают о копиях или дешёвых аналогах. Но за последние лет пять-семь картина сильно изменилась — и не везде это ещё заметили. Сам работал с такими компонентами в разных проектах, и сейчас уже нельзя просто отмахнуться. Речь не только о цене, но и о конкретных технологических решениях, которые появляются под давлением внутреннего рынка и госзаказов. Попробую разложить по опыту, без глянца.

Откуда вообще этот разговор?

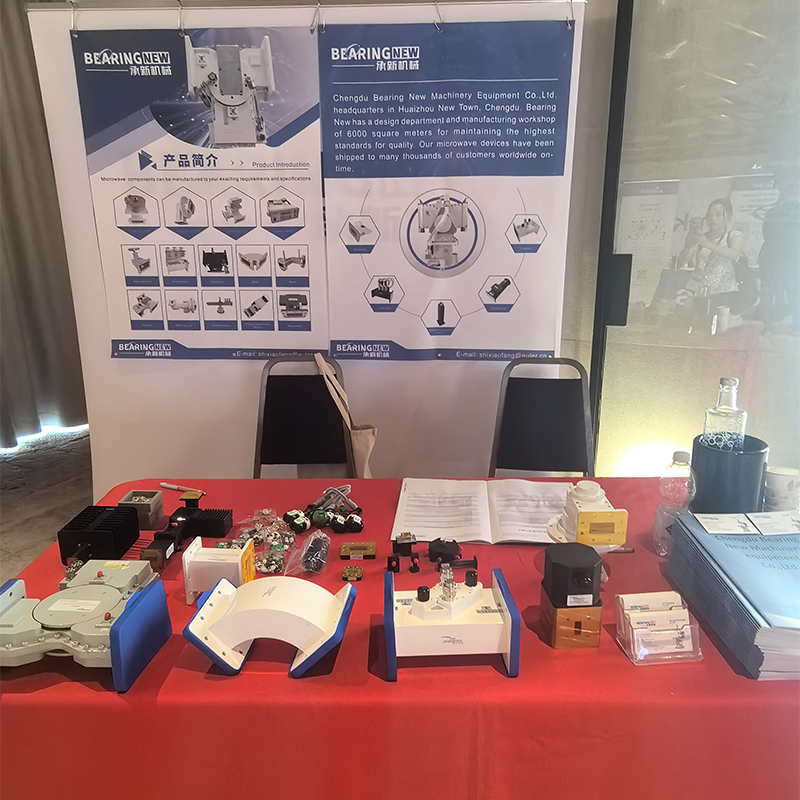

Всё началось с того, что лет восемь назад мы искали альтернативу дорогим европейским делителям для одной тестовой системы. Наткнулись на несколько китайских производителей, в том числе на ООО Чэнду Чэнсинь Механическое Оборудование. На сайте https://www.chengxinmachinery.ru тогда было скромно, но в описании продукции мелькали формулировки про волноводные и коаксиальные устройства для радаров и спутниковой связи. Решили попробовать — заказали партию широкополосных делителей на 2-18 ГГц.

Первое впечатление было смешанным. Механика — корпуса, разъёмы — выглядели добротно, даже лучше ожидаемого. Но когда начали измерения, всплыли нюансы по фазовому балансу на верхних частотах. Не критично для многих приложений, но для нашей задачи пришлось дорабатывать. Интересно было то, что в техподдержке быстро отреагировали — прислали уточнённые спецификации и даже варианты компенсации в схеме. Это уже намекало на наличие своей инженерной команды, а не просто сборки.

Потом узнал, что их команда разработчиков существует с 2003 года, а компания официально основана в 2015-м. Эти двадцать с лишним лет опыта — не просто цифра. Видно, когда начинаешь копать в детали: например, как они решают вопросы теплоотвода в мощных микроволновых устройствах или подбирают материалы для минимизации потерь в СВЧ-трактах. Не идеально, но осознанно.

Где реальные сдвиги в технологиях?

Основной прогресс, который я наблюдаю, — в области материалов и адаптации технологий под специфические задачи. Китайские производители, включая Чэнду Чэнсинь, активно работают с керамическими подложками и композитными структурами для планарных делителей. Это не революция в мировом масштабе, но позволяет им закрывать нишевые потребности, например, в оборудовании для плазменного осаждения паров или полупроводниковых установках, где нужна стабильность в агрессивных средах.

Один из проектов, с которым столкнулся, — поставка делителей мощности для промышленных микроволновых сушильных установок. Там ключевым был не столько КСВН, сколько способность работать долгое время в условиях перепадов температуры и влажности. Китайские коллеги предложили вариант с дополнительным герметизацией и медным теплораспределителем нестандартной формы. Сработало. Но был и прокол: в первой партии некоторые образцы давали повышенные гармоники на определённых режимах нагрева. Разбирались вместе — оказалось, дело в пайке одного из резистивных элементов. Исправили за следующую поставку.

Такие истории показывают, что технологии отрабатываются именно на практике, часто методом проб и ошибок. И это нормально. У них нет столетнего задела как у некоторых западных брендов, зато есть гибкость и готовность быстро итерировать конструкцию под запрос. Особенно это видно в сегменте мощных устройств, где они экспериментируют с топологиями компланарных волноводов, чтобы уменьшить габариты без потерь по мощности.

Что мешает и где подводные камни?

Главная проблема, с которой сталкиваешься при работе — это не столько качество ?железа?, сколько документация и предсказуемость параметров от партии к партии. Да, спецификации есть, но иногда реальные характеристики, особенно по температурному дрейфу или интермодуляционным искажениям, могут плавать в пределах заявленного допуска, но в неудобную для конкретного применения сторону. Нужно быть готовым к дополнительным тестам и, возможно, небольшому отбору компонентов.

Ещё один момент — логистика и поддержка. Если что-то пошло не так, физически попасть на производство сложно. Всё решается через онлайн-переговоры, высылку фото, видео тестов. Для срочного проекта это может быть напряжно. С другой стороны, у той же ООО Чэнду Чэнсинь Механическое Оборудование за годы появились склады компонентов в России, что ускоряет замену или доработку.

И конечно, нельзя забывать про контекст. Многие их разработки заточены под внутренний китайский рынок — под стандарты и частоты, которые используются там в радарных системах или спутниковой связи. Поэтому при заказе ?нестандарта? под европейские или российские нормы важно очень детально прописывать ТЗ и, желательно, провести совместные виртуальные испытания модели. Иначе можно получить идеальный компонент, но не совсем для вашей задачи.

Пример из практики: неудача, которая многому научила

Хочу привести случай, который хорошо иллюстрирует и потенциал, и границы. Пару лет назад потребовался сверхминиатюрный делитель на 6-24 ГГц для компактного модуля связи. Обратились к нескольким поставщикам, китайские предложили самую агрессивную цену и сроки. Чэнду Чэнсинь также были в списке.

Их инженеры предложили использовать свою новую разработку на основе тонкоплёночной технологии с керамической подложкой. На бумаге всё выглядело отлично. Получили образцы — на стенде в идеальных условиях параметры почти совпадали с заявленными. Но когда впаяли в реальную плату и начали термоциклирование от -40 до +85 °C, в нескольких образцах резко выросла неравномерность деления на верхней границе диапазона. Причина — микротрещины в плёнке из-за разницы КТР материалов. Это классическая проблема, но в их случае её не до конца отработали для таких экстремальных условий.

Что было дальше? Они не стали отрицать проблему. Прислали подробный отчёт по анализу отказов, предложили два варианта: либо использовать другой, более дорогой тип подложки (срок + 8 недель), либо установить дополнительный компенсирующий аттенюатор в тракт (потери +0.5 дБ). Мы выбрали первый путь для критичных систем, второй — для менее требовательных. Проект в итоге не сорвался, но сроки сдвинулись. Вывод: их технологии на острие, но для boundary-применений нужен запас по времени и бюджету на доводку.

Куда это всё движется?

Сейчас вижу тренд на интеграцию. Всё чаще китайские производители предлагают не просто делитель мощности, а готовый функциональный узел — например, делитель с интегрированным усилителем или аттенюатором, или даже с элементами цифрового управления смещением. Это ответ на запросы отраслей вроде медицинского оборудования или научных исследований, где нужно компактное законченное решение ?под ключ?.

Компании вроде Чэнду Чэнсинь, судя по ассортименту на https://www.chengxinmachinery.ru, уже двигаются в эту сторону, расширяя линейку промышленного микроволнового оборудования. Их опыт в волноводных и коаксиальных устройствах становится базой для более сложных агрегатов. Это уже не просто копирование, а попытка создать свою экосистему компонентов.

Будут ли они лидерами в прорывных технологиях вроде делителей на метаматериалах для 6G? Пока сложно сказать. Но в области практической, прикладной инженерии, где нужно надёжно, дёшево и быстро закрыть конкретную потребность в радаре, сушилке или плазменной установке, их роль будет только расти. Главное — подходить к сотрудничеству без предубеждений, но с чёткими процедурами верификации. И тогда эти ?новые технологии? из Китая становятся не просто темой для разговоров, а рабочим инструментом в ящике с оборудованием.