Китайские SMA-сборки: качество?

2026-01-03

Качество китайских SMA-разъемов и сборок — это вечный вопрос, который вызывает у инженеров и закупщиков то скептическую ухмылку, то искреннее удивление. Многие до сих пор живут стереотипами десятилетней давности, автоматически ставя знак равенства между ?сделано в Китае? и ?низкая надежность?. Но реальность, с которой я сталкиваюсь последние лет семь-восемь, куда сложнее и интереснее. Там есть и откровенный хлам, и продукты, способные дать фору многим европейским брендам, и главное — огромная серая зона, где итоговое качество определяет не страна, а конкретный производитель, его инженерная культура и что немаловажно — условия контракта.

От стереотипов к конкретному опыту

Помню, лет шесть назад мы в одном проекте по спутниковой телеметрии решили сэкономить и заказали партию SMA-переходников у нового, незнакомого поставщика из Шэньчжэня. Цена была соблазнительной, раза в три ниже, чем у привычных поставщиков. На бумаге спецификации выглядели прилично: керамические изоляторы, позолота, диапазон до 18 ГГц. Пришли образцы — внешне почти идеально. Но уже при первом цикле термоудара (от -40 до +85°C) начались проблемы: резко подскочило КСВН на высоких частотах, появилась нестабильность. Вскрытие показало микротрещины в керамике и неоднородность пайки центральной жилы. Это был классический случай, когда производитель сэкономил на материале изолятора и технологии пайки в вакууме, сделав продукт для ?проверки тестером на столе?, а не для реальных условий.

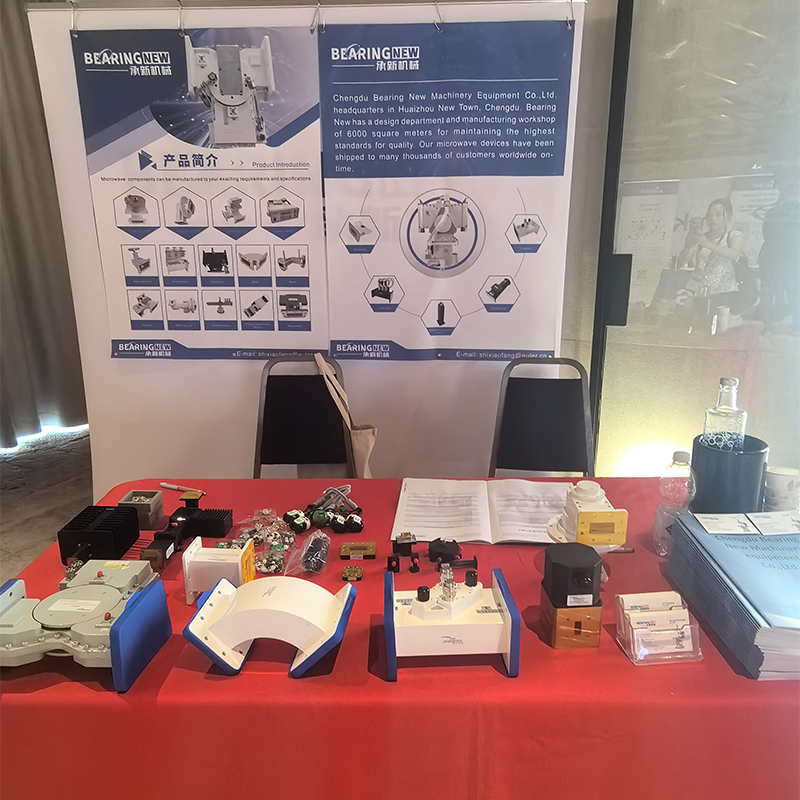

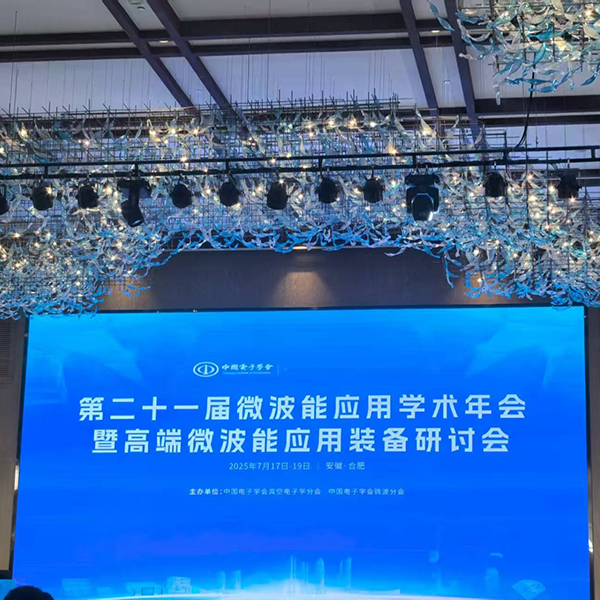

С другой стороны, был опыт с коаксиальными сборками для медицинского томографа. Требовалась стабильность импеданса и минимальные потери на частотах до 6 ГГц. Обратились через посредников к фабрике в Чэнду, которая, как выяснилось, плотно работает с индустриальным оборудованием. Прислали инженерный отчет с данными TDR, результами виброиспытаний. Сборки отработали без нареканий. Ключевое отличие было в подходе: они не просто продавали деталь, а задавали десятки уточняющих вопросов о условиях эксплуатации. Это первый признак серьезного отношения.

Именно после этих контрастных случаев я перестал оценивать ?китайское качество? как нечто единое. Все упирается в компетенции конкретной команды. Есть кустарные мастерские, а есть предприятия с историей, где инженерный состав работает десятилетиями. Например, знаю компанию ООО Чэнду Чэнсинь Механическое Оборудование (https://www.chengxinmachinery.ru). Их команда разработчиков, если верить открытым данным, существует аж с 2003 года, и это чувствуется в глубине проработки. Они не просто делают SMA, а охватывают целый спектр СВЧ-компонентов для радаров, связи и медоборудования. Такие компании, как правило, выдают более предсказуемый результат, потому что у них есть база, а не только сборочный цех.

Что на самом деле влияет на качество сборки?

Если отбросить общие слова, то ключевых моментов несколько, и они все технические. Первое — это материалы. Качество латуни или нержавейки для корпуса, состав и обработка керамического изолятора, толщина и чистота позолоты контактных поверхностей. Китайские производители высшего эшелона сейчас используют керамику от проверенных местных или японских поставщиков, а не тот сомнительный порошок, который дает усадку и трещины после спекания.

Второй момент — прецизионность механической обработки. Резьба SMA должна быть идеальной, чтобы обеспечить повторяемое соединение без зазоров. Тут все упирается в станки и контроль. На современных заводах это уже не ручные токарные станки, а ЧПУ с автоматическим измерением каждого десятого изделия. Видел такое на одной фабрике под Шанхаем — впечатляет.

И третье, самое важное для сборок — это пайка и заделка кабеля. Как припаяна центральная жила к штырьку разъема? Как закреплена оплетка? Используется ли термоусадка или точная обжимная гильза? Здесь кроется 80% отказов. Хороший признак — когда производитель предоставляет данные о усилиях на разрыв для кабельного ввода. Плохой — когда при осмотре виден излишек припоя или, что хуже, его недостаток.

Полевые испытания: где проявляются все косяки

Лабораторные измерения — это одно. Я доверяю только тому, что проверено в полевых условиях. У нас был заказ на сборки для базовых станций связи, которые должны были работать на улице, под дождем и солнцем. Заказали у двух поставщиков: один был ?проверенный временем? из Европы, второй — новый партнер из Китая (как раз из сектора, работающего на телеком).

Через полгода эксплуатации разница стала заметна. На части европейских сборок появились следы окисления под резиновым уплотнителем воротника — видимо, влага все же подтягивалась. Китайские же оказались целыми. После вскрытия увидел причину: у китайских сборок была нанесена дополнительная силиконовая герметизирующая смазка в месте заделки кабеля, о которой даже не упоминалось в спецификации. Это та самая ?инженерная думалка?, которая приходит с опытом решения реальных проблем, а не просто следования чертежу.

Но были и обратные примеры, особенно с мощными СВЧ-устройствами. Требовались сборки, способные передавать импульсный сигнал высокой мощности. Тут китайские образцы одного из поставщиков срезались по параметру импульсной мощности — изолятор не выдерживал, был пробой. Выяснилось, что они использовали стандартную керамику, а не специальную, легированную для таких задач. Им просто не хватило фундаментальных знаний в физике мощных воздействий.

Как выбрать и не прогадать: практический алгоритм

Исходя из горького и сладкого опыта, выработал для себя неформальный алгоритм. Во-первых, никогда не работаю с фабрикой ?вслепую?. Первый запрос — это не коммерческое предложение, а запрос на инженерную анкету: какие материалы используются, протоколы испытаний, отчеты о надежности (MTBF, если есть). Если в ответ приходит только прайс — это стоп-сигнал.

Во-вторых, обязательно заказываю тестовую партию, но не 5 штук, а штук 30-50. Часть отправляю в лабораторию на полный цикл измерений (КСВН, вносимые потери, развязка) в температурной камере. Другую часть — на ?мучительные? испытания: многократное подключение-отключение (минимум 500 циклов), вибрацию, проверку на крутящий момент.

В-третьих, смотрю на то, как поставщик реагирует на замечания. Однажды мы указали на небольшой разброс волнового сопротивления в партии. Серьезный поставщик из Чэнду не только признал проблему, но и прислал подробный отчет с анализом партии кабеля и пересмотрел процесс калибровки обжимного инструмента. Мелкий же просто предложил заменить бракованные штуки, не вдаваясь в причины.

Именно в таких диалогах и проявляется разница между мастерской и компанией вроде Чэнду Чэнсинь, которая заявляет о 20-летнем опыте в разработке волноводных и коаксиальных устройств. Их ниша — это не массовый ширпотреб, а именно промышленное и научное оборудование, где требования жестче. С такими проще говорить на одном техническом языке.

Выводы, которые не пишут в каталогах

Так какое же качество у китайских SMA-сборок? Ответ — разное. Оно перестало быть географическим показателем и стало показателем уровня фабрики и конкретной производственной линии. Сегодня можно заказать и откровенно слабый продукт, который разочарует, и сборку, которая по совокупности параметров (механика, электрика, стабильность) будет на уровне или даже превосходить некоторые европейские аналоги по цене на 30-40% ниже.

Главный риск сейчас даже не в откровенном браке, а в несоответствии заявленных и реальных характеристик в специфических условиях (температура, влажность, вибрация). И главная возможность — найти того самого производителя, который понимает суть вашей задачи. Потому что лучшие китайские производители СВЧ-компонентов давно перешагнули этап простого копирования и занимаются полноценной разработкой под сложные задачи — от радаров до полупроводникового оборудования.

Поэтому мой совет прост: перестаньте искать ?китайские SMA?. Ищите конкретного производителя с доказанной экспертизой в вашей области. Задавайте неудобные технические вопросы. Тестируйте жестко. И тогда вопрос о качестве трансформируется из философского в сугубо практический, с измеримым и удовлетворительным ответом.