Китайские производители радиочастотных делителей мощности: инновации?

2026-02-08

Когда говорят о китайских производителях в области СВЧ-компонентов, особенно таких как радиочастотные делители мощности, часто слышишь два крайних мнения: либо это дешёвые копии без намёка на развитие, либо вдруг прорывные технологии, обгоняющие всех. По моему опыту, реальность, как обычно, где-то посередине, но с важными нюансами, которые видишь только после нескольких лет работы с их продукцией и после личных визитов на производства.

От стереотипов к конкретным цехам

Много лет назад я сам был уверен, что китайский делитель мощности – это исключительно вопрос цены, а не качества или каких-то новых решений. Пока не столкнулся с ситуацией, когда для одного проекта с жёсткими требованиями по межмодуляционным искажениям в диапазоне 2-6 ГГц европейский модуль не подходил по срокам поставки, а американский – по бюджету. Пришлось рискнуть и заказать образцы у нескольких поставщиков из Китая. Результат удивил: два из пяти образцов показали параметры на уровне, а один даже немного лучше заявленных в даташите. Это заставило задуматься и начать копать глубже.

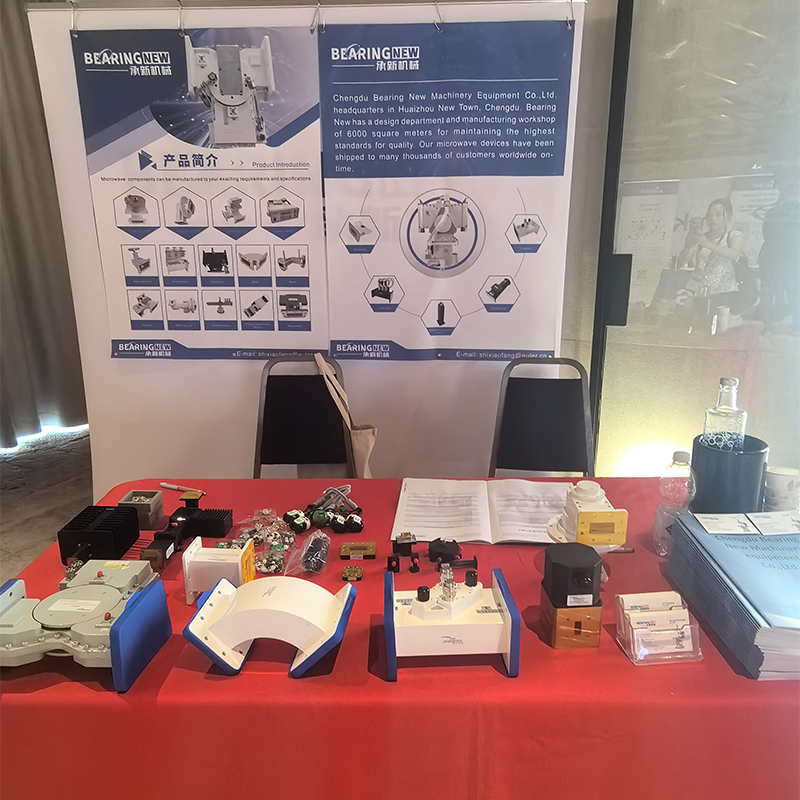

Поездка в Чэнду в 2018 году, на одну из промышленных зон, многое прояснила. Там нет одного гигантского завода ?на всё?. Часто это кластеры из средних и небольших предприятий, где одно может специализироваться на высокоточной обработке корпусов волноводных ответвителей, другое – на намотке ферритов для циркуляторов, третье – на сборке и тестировании. Видел, как на производстве радиочастотных компонентов для базовых станций используют станки с ЧПУ немецкого производства, а пайку проводят в чистых зонах. Конечно, не везде так, но тенденция была очевидна: инвестиции в оборудование идут активно.

Ключевой момент, который многие упускают – это неразрывная связь с местным рынком. Огромный внутренний спрос на оборудование для 5G, спутникового интернета и радиолокации создаёт для этих фабрик объём, позволяющий отрабатывать технологии и снижать стоимость. Их инновации часто не в фундаментальных открытиях, а в инженерной оптимизации: как сделать тот же широкополосный делитель на 8 выходов более компактным, или как улучшить теплоотвод в мощном сумматоре для радара, используя другой сплав или конструкцию корпуса.

Где реальный прогресс, а где пока пробелы

Если говорить о конкретных типах изделий, то в коаксиальных делителях и ответвителях на частоты до 18 ГГц китайские производители вышли на очень уверенный уровень. Консистентность параметров от партии к партии, особенно у проверенных поставщиков, сейчас хорошая. Например, стандартные модели на 2, 4, 6 выходов с неравномерностью 0.3 дБ – это практически commodity. Их сильная сторона – быстрое прототипирование и адаптация под нестандартные разъёмы или монтаж.

Сложнее обстоит дело с высокомощными компонентами для специализированных применений, скажем, для медицинских ускорителей или промышленных нагревательных установок. Здесь нужна глубокая экспертиза в материаловедении и тепловом моделировании. Видел попытки сделать циркулятор на 10 кВт непрерывной мощности, который в итоге не проходил по надёжности в длительном тесте – выходил из строя феррит из-за перегрева. Это как раз та область, где путь от ?сделать? до ?сделать идеально? требует времени и, возможно, большего количества собственных наработок, а не только заимствования решений.

Интересный кейс – волноводные компоненты. Тут обработка становится критичной. Компании, которые инвестировали в современные 5-осевые станки и контроль на каждом этапе, выдают продукцию, которую уже сложно отличить от продукции старых европейских брендов. Я держал в руках волноводный мост от одного производителя из Сианя – поверхность, допуски, качество полировки были безупречны. Это говорит о том, что там поняли: в высоких частотах и мощностях мелочей нет.

Опыт сотрудничества и подводные камни

Работа напрямую с фабрикой – это всегда история с двумя сторонами. С одной – гибкость. Нужен делитель на нестандартную частоту 3.5-4.2 ГГц с ослаблением на изолированном порте 40 дБ вместо стандартных 20? Обсудят, сделают расчёты, вышлют симуляцию и прототип за 3-4 недели. Цена будет в разы ниже. Это мощное преимущество для стартапов и нишевых проектов.

С другой стороны, есть нюансы. Техническая документация иногда переведена криво, и нужно десять раз уточнять детали по почте или в WeChat. Иногда в погоне за сроками пропускают какой-то этап контроля, и в партию из 100 штук может затесаться пара с повышенным КСВН. Поэтому свой входящий контроль обязателен. Ещё один момент – понимание стандартов. Если просто сказать ?нужен по MIL-STD?, могут кивнуть, но не всегда глубоко понимают все environmental tests. Лучше чётко расписать требования к вибрации, температурным циклам, влажности.

Из позитивных примеров могу привести сотрудничество с ООО Чэнду Чэнсинь Механическое Оборудование (сайт: https://www.chengxinmachinery.ru). Их команда работает с 2003 года, и это чувствуется. Когда мы запросили модификацию стандартного делителя мощности под наш радарный модуль, они не просто механически изменили чертёж. Инженер прислал вопросы по монтажу и тепловому режиму, предложил альтернативный вариант крепления, который снижал механические напряжения на корпусе. Для компании, чья продукция охватывает и радары, и спутниковую связь, и медицинское оборудование, такой системный подход – хороший знак.

Инновации как процесс, а не лозунг

Так есть ли инновации? Если ждать от Китая революционных прорывов в физике делителей мощности, то, наверное, нет. Но если смотреть на инновации как на постоянный процесс улучшения, оптимизации и адаптации под новые рынки – то да, они явно присутствуют. Это видно по патентам (которые всё чаще публикуются на английском), по участию в международных конференциях типа IMS, и по тому, как быстро они осваивают производство компонентов для новых частотных диапазонов.

Их драйвер – практика. Например, бум на строительство небольших спутниковых группировок (LEO) породил спрос на компактные, лёгкие и при этом стойкие к радиации компоненты. И вот уже несколько китайских производителей предлагают версии своих делителей и сумматоров в специальном исполнении. Они это сделали не потому, что решили ?совершить инновацию?, а потому что увидели запрос рынка и быстро среагировали, используя накопленный технологический задел.

Ещё одно направление – интеграция. Вместо отдельного делителя, аттенюатора и усилителя в линии – предлагают готовый миниатюрный модуль. Это не высшая математика, но такая системная интеграция требует глубокого понимания всех составляющих и их взаимного влияния. И здесь их способность быстро итератировать и снижать стоимость всей сборки даёт им большое преимущество.

Взгляд в будущее и итоговые соображения

Что будет дальше? Думаю, продолжится консолидация. Мелкие цеха, делающие что попало, будут уходить с рынка или поглощаться. Крупные и средние игроки, вроде упомянутой ООО Чэнду Чэнсинь Механическое Оборудование, будут укреплять свои R&D отделы. В их описании указаны такие области как оборудование для плазменного осаждения паров и полупроводниковое оборудование – это высокомаржинальные и технологичные ниши, куда просто так не зайдешь. Значит, у них есть амбиции и, судя по опыту работы с 2003 года, ресурсы для развития.

Для нас, инженеров и закупщиков, это создаёт новую реальность. Китайский радиочастотный делитель мощности перестал быть просто дешёвой альтернативой ?на сломается – не жалко?. Это теперь полноценный инструмент в инженерном арсенале. Его можно и нужно рассматривать для многих проектов, но с открытыми глазами: тщательно выбирать поставщика, проверять репутацию, запрашивать реальные отчёты об испытаниях, начинать с пробной партии.

И главное – выстраивать диалог. Когда общаешься с их технологами на одном языке (в прямом и переносном смысле), когда объясняешь суть задачи, а не просто кидаешь спецификацию, результат часто превосходит ожидания. Их путь в инновациях – это путь от ?сделаем как вы сказали? к ?а давайте мы предложим вариант лучше?. И этот переход сейчас как раз и происходит.