Китайские производители делителей мощности 1/3: инновации?

2026-02-05

Когда говорят про китайские делители мощности, многие сразу думают про цену. И это, конечно, важно. Но если копнуть глубже, особенно в сегменте 1/3, там уже давно не просто копирование. Вопрос в другом: где проходит грань между адаптацией готовых решений и реальными инновациями, которые меняют подход к проектированию? Судя по последним образцам, которые проходили через наши руки, эта грань становится всё более размытой.

От стереотипа к спецификации

Раньше стандартный запрос звучал так: ?Нужен трёхпортовый делитель 1/3, по параметрам как у Narda или Pulsar, но дешевле?. Сейчас всё чаще приходит техническое задание с неочевидными условиями: работа в расширенном температурном диапазоне от -55°C до +125°C при высокой влажности, либо требование к сверхнизкой межпортовой изоляции на частотах выше 18 ГГц. Это уже не вопрос цены, а вопрос технологической возможности.

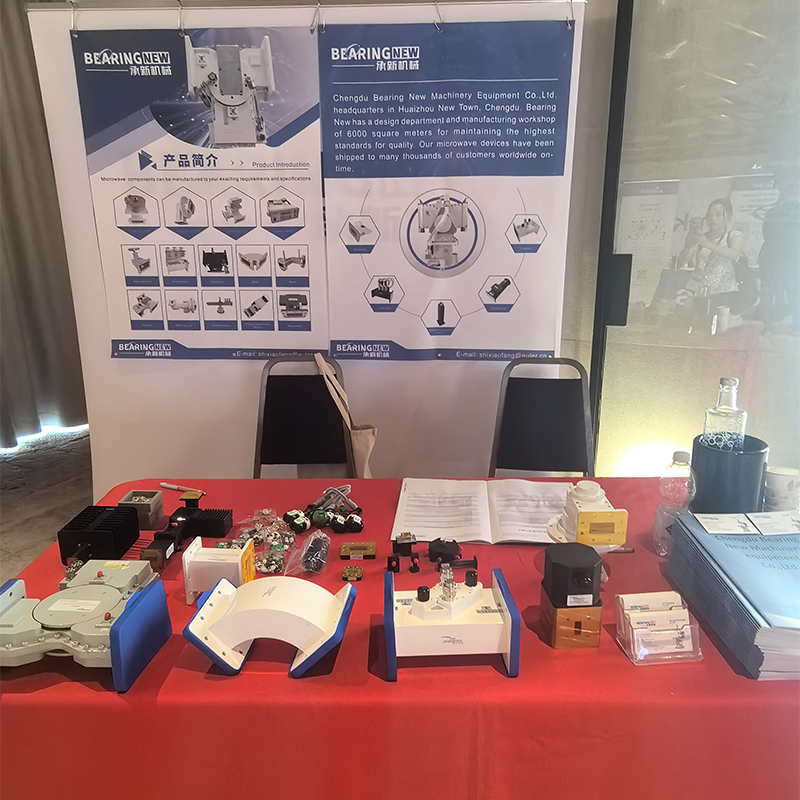

Вот, к примеру, несколько лет назад мы столкнулись с заказом на партию делителей для бортового оборудования. Основная сложность была не в самом коэффициенте деления, а в необходимости обеспечить стабильность фазы при вибрациях. Стандартные решения на базе ферритовых сердечников не подходили — давали слишком большой разброс. Тогда китайская команда, с которой мы сотрудничали (это были как раз ребята из ООО Чэнду Чэнсинь Механическое Оборудование), предложили пересмотреть конструкцию крепления резонансной структуры внутри корпуса. Вместо классического винтового крепления использовали комбинацию пайки и специального керамического адгезива. Решение казалось простым, но оно потребовало полного пересмотра процесса сборки и новых испытаний на удар.

Результат? Параметры по фазовой стабильности были выдержаны, но себестоимость выросла почти на 15%. Для рынка телекома это было бы неприемлемо, но для аэрокосмического сегмента — идеальный компромисс. Это был момент, когда я понял, что разговор сместился с ?сделай как у них? на ?сделай, чтобы это работало там, где ихнее не работает?.

Материалы и тонкости, о которых не пишут в каталогах

Сердце любого хорошего делителя — это подложка. FR4, Rogers, Taconics — всё это есть у всех. Но когда начинаешь работать с китайскими инженерами над конкретным проектом, выясняются детали. Например, одна из фабрик в Чэнду активно экспериментировала с многослойными структурами для делителей мощности 1/3 в S-диапазоне. Они комбинировали разные марки керамики в одном пакете, чтобы добиться нужного коэффициента теплового расширения и одновременно снизить потери на высоких частотах.

Проблема была в другом — в воспроизводимости. Первая опытная партия из десяти штук показала великолепные результаты. А вот когда запустили мелкосерийную партию в 100 штук, разброс параметров по вносимым потерям между каналами достиг 0.3 дБ, что для точных измерительных систем было катастрофой. Оказалось, что пресс для многослойного спекания не обеспечивал равномерного давления по всей площади пластины на больших партиях. Пришлось возвращаться к чертежам и дорабатывать техпроцесс, фактически создавая нестандартную оснастку. На сайте chengxinmachinery.ru в разделе продукции этого, конечно, не найдёшь — там только готовые спецификации. А вся ?кухня? с её успехами и неудачами остаётся за кадром.

Именно такие истории заставляют скептически относиться к громким заявлениям об ?инновациях за три месяца?. Реальная разработка — это часто борьба с физикой материалов и ограничениями производства, а не только с уравнениями Максвелла.

Кейс: переход от лабораторного образца к промышленной партии

Хорошо говорить об инновациях, когда у тебя на столе лежит один отлаженный образец. Совсем другая история — стабильно производить 5000 штук в месяц с гарантированными параметрами. Упомянутая ранее компания ООО Чэнду Чэнсинь, с её командой, существующей с 2003 года, как раз прошла этот путь. Их профиль — не массовый consumer, а сложные волноводные и коаксиальные устройства для радаров и спутниковой связи. Для них делитель — не отдельный товар, а часто компонент в более крупной подсистеме.

Был у нас проект по делителям для оборудования плазменного осаждения. Требовалась высокая мощность на входе и устойчивость к слабой ионизации среды вокруг корпуса. Лабораторный прототип на базе стандартного алюминиевого корпуса с позолотой прошёл испытания. Но при запуске в серию начались отказы — появлялись микроскопические тёмные пятна на поверхности разъёмов, росло КСВН.

После вскрытия и анализа оказалось, что проблема была в качестве промывки корпусов после гальваники. На опытных образцах это делали вручную с особой тщательностью. На потоке же использовался стандартный техпроцесс, который не полностью удалял остатки химикатов. Эти остатки в условиях слабой плазмы и давали непредвиденную деградацию поверхности. Инновацией здесь стало не изменение схемы делителя, а доработка контрольного пункта на производственной линии — внедрение дополнительной ультразвуковой очистки в специфическом растворе. Мелочь? С точки зрения схемотехники — да. С точки зрения надёжности конечного изделия — критически важный шаг.

Где заканчивается улучшение и начинается новое?

Часто спор идёт о том, что считать инновацией. Увеличение рабочей полосы частот на 5% за счёт оптимизации формы резистивных плёнок — это инновация или просто развитие? Мой опыт подсказывает, что в современной микроэлектронике, особенно в СВЧ, грань очень тонка. Китайские производители сейчас сильны именно в этой итеративной оптимизации. Они берут известный принцип, например, конструкцию Вилкинсона, и доводят её до предела возможностей по конкретному набору параметров: минимальный разбаланс, максимальная полоса, стойкость к перегрузке.

Взять, к примеру, направленные ответвители или мощные микроволновые устройства, которые также входят в портфолио Чэнсинь. Принцип действия известен десятилетиями. Но когда тебе нужно интегрировать такой делитель в компактный модуль активной фазированной решётки, где на счету каждый миллиметр и грамм, начинается настоящая инженерия. Здесь инновация — это не открытие нового физического закона, а умение ?упаковать? производительность в заданные жёсткие рамки, да ещё и так, чтобы это можно было собрать на стандартном оборудовании.

Поэтому, когда я вижу новый каталог с делителями мощности из Китая, я меньше смотрю на заявленные цифры (они у всех сейчас хорошие), а больше интересуюсь, для каких именно применений изделие было ?заточено? и какие неочевидные проблемы решало. Наличие команды с 20-летним опытом, как в случае с Чэнду Чэнсинь, обычно означает, что за продуктом стоит не просто расчёт в САПР, а знание этих подводных камней.

Выводы, которые не подводят итог

Так есть ли инновации? Если ждать революционных прорывов в теории делителей мощности, то, наверное, нет. Но если считать инновацией способность системно решать комплексные прикладные задачи — от термостабильности до воспроизводимости в серии — то ответ будет положительным. Китайские производители, особенно те, кто работает в связке с конечными разработчиками сложных систем (медицина, наука, полупроводниковое оборудование), перестали быть просто фабриками. Они стали инженерными партнёрами.

Их сила сейчас — в глубинном понимании технологического процесса. Они знают, как поведёт себя тот или иной материал не только в симуляции, но и на двадцатой тысяче циклов термоудара. Они научились не просто делать делитель мощности 1/3, а делать его предсказуемо надёжным в условиях, которые часто даже не прописаны в общих стандартах. Это и есть их главная, не афишируемая инновация — переход от изготовления компонентов к обеспечению гарантированного результата в системе заказчика.

Поэтому, просматривая сайты вроде https://www.chengxinmachinery.ru, стоит смотреть не только на таблицы параметров. Стоит обращать внимание на описание областей применения и, если есть возможность, запрашивать отчёты по испытаниям в близких к вашим условиях. Именно там, в этих деталях и специфических решениях, и скрывается тот самый прогресс, который изменил ландшафт рынка за последние пять-семь лет. Всё остальное — просто красивые цифры.