Китайские оптические сборки: технологии и тренды?

2026-01-04

Когда слышишь ?китайские оптические сборки?, первое, что приходит в голову многим — это массовый, дешёвый продукт сомнительного качества. Глубокое заблуждение. За последние лет семь-восемь картина радикально поменялась. Да, потоковая ?контрафактная? оптика никуда не делась, но параллельно вырос и окреп совершенно другой сегмент — компании, которые не просто собирают линзы в трубку, а занимаются комплексной разработкой и производством прецизионных оптических узлов. И вот здесь начинается самое интересное, потому что их подход и технологический драйв часто отличаются от привычных европейских или японских схем.

От ?железа? к системам: смена парадигмы

Раньше китайские производители в основном позиционировались как поставщики компонентов: линз, призм, зеркал. Заказчик сам должен был думать о юстировке, сборке, тестировании. Сейчас тренд — поставлять готовые, выверенные модули ?под ключ?. Это не просто сборка, это инжиниринг. Например, разработка широкоугольного объектива для промышленной камеры контроля качества. Задача не в том, чтобы скопировать чужой дизайн (хотя и такое бывает), а в том, чтобы оптимизировать его под конкретный сенсор заказчика, учтя виньетирование, хроматические аберрации именно в его рабочем спектральном диапазоне. Часто они предлагают быстрый итеративный процесс: присылаешь ТЗ, через пару недель получаешь прототип для тестов, даёшь обратную связь — и следующий вариант уже значительно лучше.

Но есть нюанс. Готовность работать итеративно и быстро иногда маскирует недостаток фундаментального опыта в проектировании с нуля под экстремальные условия. Я сталкивался с ситуацией, когда для проекта требовался объектив, работающий в вакууме при -50°C. Первые присланные образцы показывали прекрасные MTF-характеристики при +20°C, но после термоциклирования возникала расфокусировка из-за неправильно подобранных компенсирующих элементов в оправе. Инженеры компании-поставщика, однако, довольно быстро разобрались в проблеме, потому что у них уже был похожий опыт с другим заказчиком. Это и есть их сила — накопление практических кейсов, порой методом проб и ошибок.

Кстати, о материалах. Они активно осваивают работу не только со стандартными стеклами H-K9L или SF11, но и с кристаллами (CaF2, ZnSe для ИК-диапазона), а также с различными полимерами для гибридных линз. Цена на сборки с такими специализированными материалами, естественно, выше, но всё равно остаётся очень конкурентной по сравнению с западными аналогами.

Технологические драйверы: где реальный рост?

Если говорить о конкретных трендах, то я бы выделил несколько точек приложения сил. Во-первых, это оптические сборки для лидаров, особенно для автономного транспорта. Здесь нужна высочайшая точность юстировки лазерных излучателей и приёмных каналов. Китайские компании активно инвестируют в соответствующее контрольно-измерительное оборудование, например, интерферометры Zygo и автоматизированные станции активной юстировки.

Во-вторых, медицинская оптика: эндоскопы, оптические когерентные томографы (ОКТ). Здесь критична миниатюризация и надёжность. Видел интересные разработки в области GRIN-линз (градиентных) для сверхтонких эндоскопов. Пока их качество не всегда стабильно от партии к партии, но прогресс налицо.

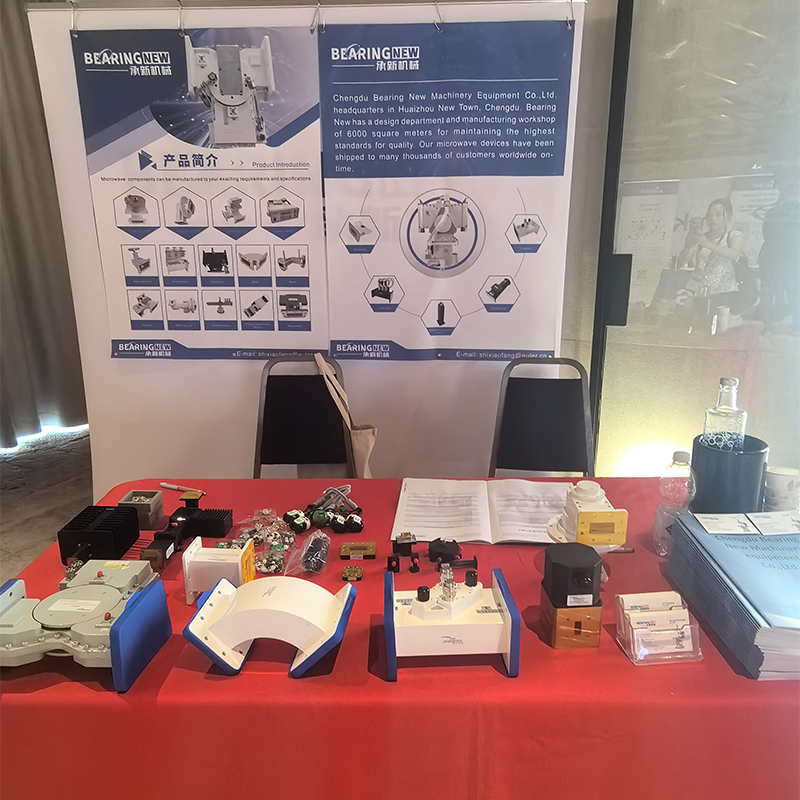

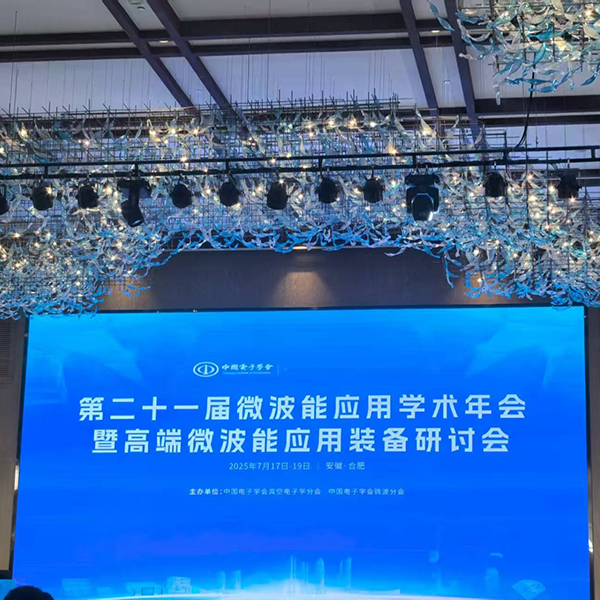

В-третьих, и это менее очевидно, — оборудование для полупроводниковой промышленности. Тут требования запредельные. И что удивительно, некоторые китайские производители начинают поставлять оптические модули для этапов инспекции пластин. Это говорит о серьёзном уровне доверия со стороны вендоров сложного оборудования. В этом контексте можно вспомнить компанию ООО Чэнду Чэнсинь Механическое Оборудование (сайт: https://www.chengxinmachinery.ru). Хотя их основной профиль — волноводные и микроволновые устройства для радаров и связи, сам факт работы в смежных высокотехнологичных областях, таких как полупроводниковое оборудование, создаёт ту самую экосистему, где растут и требования, и компетенции в прецизионной механике и сборке, что напрямую пересекается с задачами высокоточной оптики.

Проблемы цепочек поставок и локализация

Санкции и общая турбулентность в логистике больно ударили по всем, но китайских производителей это, с одной стороны, задело, а с другой — дало импульс. Задержки с поставками специальных стекол из Европы или Японии заставили их активнее искать альтернативы внутри страны или развивать собственное производство оптических заготовок. Качество, повторюсь, пока не всегда стабильно, особенно для высокодисперсных или особо чистых по включениям стёкол. Но сам факт этого движения важен.

Ещё один больной вопрос — контрольно-измерительная аппаратура. Лучшие интерферометры, сферометры, коллиматоры всё ещё западные. Без них говорить о конкуренции на высоком уровне сложно. Китайские производители оборудования (например, Trioptics) делают большие успехи, но в самых требовательных проектах пока доверия к ним меньше. Поэтому в цехах у лидеров рынка всё равно стоит много ?Цайсов? и ?Зайго?.

Интересный побочный эффект: из-за сложностей с логистикой некоторые европейские инженеры стали чаще летать в Китай для приёмки и аудита производства. Это снимает много барьеров недоверия. Лично видел, как после недели совместной работы с инженерами на заводе в Шэньчжэне протокол приёмки для партии телецентрических объективов был подписан без единого замечания.

Цена vs. Ценность: как не ошибиться в выборе

Золотое правило: если цена выглядит слишком привлекательной, значит, вы сравниваете не те вещи. Дешёвая сборка почти наверняка будет иметь проблемы с просветляющими покрытиями (которые отвалятся после первого же термоцикла), с клеями (которые могут ?поплыть? или выделять газ в вакууме), с допусками на механические посадки.

Как тогда выбирать? Смотреть не на красивые картинки в каталоге, а запрашивать конкретные отчёты: данные интерферометрии для каждой единицы в партии, результаты термоциклирования, тесты на виброустойчивость. Серьёзный поставщик предоставит их без проблем. Стоит обратить внимание, есть ли у компании собственный парк станков ЧПУ для изготовления оправ. Это важный признак контроля над всем процессом.

И обязательно делать пробный заказ. Не на основную партию, а на 2-3 образца для всесторонних испытаний в ваших реальных условиях. Один мой знакомый, сэкономив на этом этапе, получил партию линз для УФ-диапазона, у которых через 200 часов работы началось катастрофическое помутнение из-за неподходящего просветляющего покрытия. Поставщик, впрочем, признал ошибку и полностью заменил партию, но время было потеряно.

Взгляд в будущее: интеграция и ?умная? оптика

Куда всё движется? Мне видится усиление тренда на интеграцию оптики, механики и электроники в один модуль. То есть поставляется не просто объектив, а объектив со встроенным приводом фокусировки, датчиком температуры и встроенной калибровочной таблицей для компенсации термических эффектов. Китайские производители здесь в выигрышной позиции, так как у них, как правило, нет проблем с тем, чтобы быстро найти партнёра по соседней улице, который сделает нужный привод или плату контроллера.

Другой тренд — активная оптика и использование алгоритмов машинного обучения для коррекции аберраций. Пока это больше на уровне НИОКР, но отдельные лаборатории уже показывают прототипы систем, где качество изображения улучшается программно, что позволяет использовать более простые и дешёвые оптические схемы. Если этот подход будет коммерциализирован, это может стать следующим прорывом.

В итоге, отвечая на вопрос из заголовка: да, китайские оптические сборки — это уже давно не про ?дешево и сердито?. Это про быстрое, гибкое и зачастую очень компетентное решение сложных инженерных задач по конкурентной цене. К ним нельзя подходить с шаблонным мышлением. С ними нужно работать, жёстко ставить технические требования, проверять и перепроверять. Но если найти ?своего? поставщика и выстроить процесс, результат может превзойти ожидания. Главное — понимать, что ты покупаешь: просто железо или готовое технологическое решение. Разница — как между набором деталей и собранным, настроенным инструментом.