Китай ответвители: инновации и экология?

2026-02-03

Китайские ответвители: инновации и экология?

Когда слышишь про китайские ответвители, многие сразу думают о дешевом массовом продукте, который работает как-то и экологией особо не заморачивается. Знакомый стереотип, правда? Но за последние лет семь-восемь картина стала меняться кардинально. И дело не только в том, что продукция стала качественнее. Сам подход к разработке и производству сместился в сторону интеграции инноваций и экологических требований. Это не просто маркетинг, а реальная перестройка процессов, с которой мы столкнулись, работая с поставщиками компонентов для телекоммуникационных систем. Попробую объяснить на примерах, как это выглядит изнутри, без глянца.

От стереотипа к реальным изменениям в материалах

Раньше основная задача была — сделать дешево и чтобы сигнал проходил. Про экологичность материалов, скажем, для корпусов или изоляции, речи почти не шло. Использовали что попроще. Сейчас же запросы европейских и даже внутренних китайских заказчиков поменялись. Речь не только о RoHS, это уже давно норма. Появился спрос на то, чтобы сам процесс производства был менее вредным.

Вот конкретный пример. Мы работали над партией широкополосных ответвителей для одной базовой станции. Заказчик прямо указал: нужны решения с уменьшенным содержанием галогенов в пластиковых компонентах и по возможности с перерабатываемыми металлическими частями. Сначала у наших китайских партнеров это вызвало недоумение — зачем усложнять и удорожать? Но после совместных расчетов выяснилось, что переход на другой состав полимера для литья корпусов, хоть и немного повышает стоимость сырья, но за счет оптимизации техпроцесса (меньше брака, выше скорость) в итоге дает сопоставимую себестоимость. Более того, новый материал оказался стабильнее при перепадах температур, что для уличного оборудования критично.

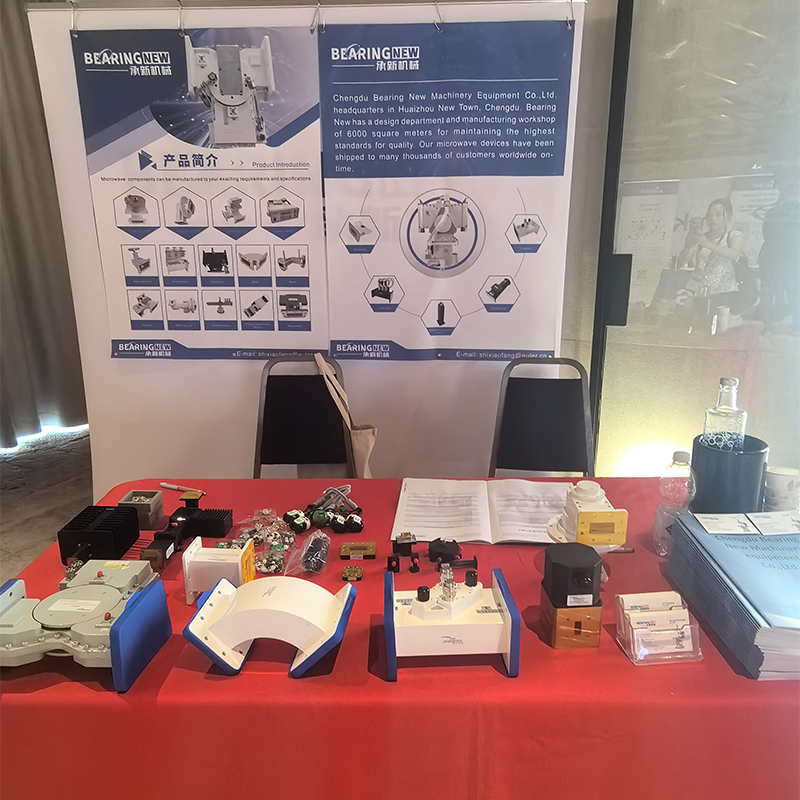

Этот кейс показал важный сдвиг: экология перестала быть просто довеском или барьером для входа на рынок. Она стала драйвером для технологической оптимизации. Конечно, не все так гладко. Внедряя новые материалы, сталкиваешься с проблемами адгезии покрытий, с необходимостью перенастройки станков. Инженеры из ООО Чэнду Чэнсинь Механическое Оборудование как-то в разговоре отмечали, что переход на бессвинцовые припои в мощных микроволновых устройствах лет десять назад был настоящей головной болью — пришлось полностью пересматривать температурные профили пайки, чтобы не страдала надежность соединений. Но этот опыт, накопленный с 2003 года их командой разработчиков, теперь позволяет им быстрее адаптироваться к новым зеленым требованиям.

Энергоэффективность как скрытый ресурс инноваций

Еще один пласт, который часто упускают из виду, говоря об экологии, — это энергопотребление самого оборудования в процессе эксплуатации. Для пассивных компонентов, казалось бы, какая разница? Но если говорить о системах в целом, например, о промышленных микроволновых сушильных установках, где ответвители и циркуляторы — ключевые элементы, то КПД всей системы выходит на первый план.

Здесь китайские производители стали активно экспериментировать с топологией и конструкцией. Не просто скопировать старый добрый дизайн, а пересчитать его под современные материалы с меньшими потерями. Цель — снизить вносимые потери на доли децибела. Кажется, мелочь? Но когда такая установка работает 24/7 на заводе по сушке фармацевтического сырья, эти доли децибела превращаются в мегаватт-часы сэкономленной электроэнергии за год. Это уже прямая экономия для клиента и снижение углеродного следа.

На практике это выглядит как бесконечные тесты и прототипы. Помню, как инженеры одной лаборатории в Чэнду показывали нам три разных варианта ответвителя для радара с одинаковыми электрическими параметрами, но разной механической конструкцией теплоотвода. Самый компактный и, казалось бы, прогрессивный вариант в итоге проиграл более консервативному, потому что при длительной нагрузке в условиях вибрации у него начиналась деградация параметров. Инновация ради инновации не сработала. Пришлось искать баланс, и в итоге рабочее решение родилось из гибрида новой схемы и проверенной конструкции охлаждения.

Цикл жизни продукта и проблема утилизации

Это, пожалуй, самый сложный и неочевидный аспект. Производитель сделал устройство, продал, и вроде бы его миссия завершена. Но все чаще, особенно в госзаказах и крупных корпоративных тендерах, поднимается вопрос: а что будет с этим железом через 10-15 лет? Как его утилизировать?

Китайские компании, которые хотят оставаться на рынке, начали задумываться об этом на этапе проектирования. Речь идет о таких, казалось бы, мелочах, как отказ от клеевых соединений в пользу винтовых в разборных узлах, маркировка типов пластика прямо на корпусе для облегчения сортировки, использование единого типа крепежа внутри устройства. Это усложняет сборку? Да, иногда. Но зато сервисные инженеры потом благодарят, когда нужно заменить одну плату, а не выкидывать весь модуль.

Компания ООО Чэнду Чэнсинь Механическое Оборудование на своем сайте https://www.chengxinmachinery.ru указывает, что ее продукция используется в полупроводниковом оборудовании и медтехнике. Это как раз те области, где требования к жизненному циклу изделий крайне высоки. Оборудование там не просто выкидывают, а проводят плановую модернизацию. И возможность аккуратно разобрать блок, заменить устаревший ответвитель на более современный, не нарушая всей системы, — это огромный плюс. Их опыт в создании волноводных и коаксиальных устройств для столь требовательных областей, судя по всему, формирует определенную культуру проектирования на долгую жизнь.

Локальные инновации vs. глобальные тренды

Часто создается впечатление, что Китай лишь следует мировым трендам. Во многом это так, но есть и обратное влияние. Огромный внутренний рынок, в том числе в сфере телекоммуникаций и промышленного нагрева, создает специфические задачи. Например, необходимость работы оборудования в условиях высокой запыленности или при экстремальных перепадах влажности.

Под эти задачи рождаются свои, очень прагматичные инновации. Та же защита разъемов ответвителей от пыли. Стандартные резиновые заглушки не всегда спасали. Одно из решений, которое я видел, — это разработка встроенного магнитного герметизирующего фланца для неразъемных соединений в уличных шкафах. Просто, дешево, но эффективно. И эта разработка, рожденная из локальной необходимости, потом оказалась востребована и на других рынках с похожими условиями.

С другой стороны, погоня за глобальными зелеными сертификатами иногда приводит к курьезам. Был случай, когда завод потратил кучу ресурсов на получение престижного экологического знака для своего сборочного цеха, но при этом ключевые компоненты (те же ферриты для изоляторов) закупал у субпоставщика, чье производство было далеко не экологичным. Получился разрыв между красивой картинкой и реальностью. Сейчас, насколько я вижу, подход становится более системным: оценивают всю цепочку, а не только свой участок.

Будущее: где точка роста?

Если говорить о перспективах, то, на мой взгляд, основной фокус сместится в сторону цифровизации самого жизненного цикла устройства. Речь не об умных ответвителях, это бессмысленно. А о том, чтобы каждый компонент имел цифровой паспорт — из каких материалов сделан, каким образом его можно разобрать, куда сдать на утилизацию. Это потребует новой логистики и, возможно, сотрудничества с перерабатывающими компаниями.

Уже сейчас некоторые передовые производители, включая упомянутую ООО Чэнду Чэнсинь, закладывают в документацию к промышленным микроволновым устройствам подробные схемы разборки. Следующий шаг — это QR-код на корпусе, ведущий на страницу с инструкцией по демонтажу и списком контактов для возврата ценных материалов. Это превращает экологию из абстрактной концепции в конкретную пошаговую процедуру.

Другое направление — это дальнейшая миниатюризация и интеграция. Меньше материала — меньше воздействие на среду. Но здесь возникает свой компромисс: слишком сложные интегральные модули сложнее ремонтировать и перерабатывать. Опыт команды, которая существует с 2003 года и прошла путь от отдельных компонентов до сложных систем, как раз бесценен для нахождения этого баланса. Их история, описанная в компании, — это фактически история эволюции подхода: от решения чисто инженерных задач к комплексному учету эксплуатационных и экологических факторов.

В итоге, отвечая на вопрос из заголовка, связка инновации и экология для китайских производителей ответвителей и другого высокочастотного оборудования — это уже не выбор, а необходимость. Но что обнадеживает, это necessity рождает не шаблонные действия, а вполне конкретные, подчас неочевидные технические решения. Путь не всегда прямой, с тупиками и пересмотром решений, но вектор, судя по всему, задан четко. И главное, это уже не делается для галочки, а становится частью инженерной культуры.